发布日期:2025-04-06 22:06 点击次数:101

网络配资

网络配资

什么是工业化?

为什么要工业化?

工业化的目的是提高生产力,提高物质生活水平!

那如何才能提高生产力呢?

答案很简单:科学技术是第一生产力!

为什么说科学技术是第一生产力?

因为从产业发展过程中可以清晰的看到科学技术对生产力的提升作用!

钢铁工业的技术进步,特别是第一次工业革命后钢铁工业生产力的飞跃生动的体现了这一论断!

正是科学技术的进步,使得人类社会的钢铁产量在短短两三百年的时间里从几万吨增长到数百万吨,再上升到数十亿吨。

正是科学技术的进步,使得人类社会避免了马尔萨斯陷阱,使得更多的人能够享受到更高水平的物质生活。

中国的工业化工程也是不断学习、掌握技术的过程。

正是因为掌握了技术,中国的生产力才得到空前的发展!

中国在发展过程中掌握了一个又一个产业领域的技术,最终才达到现在的发展水平。

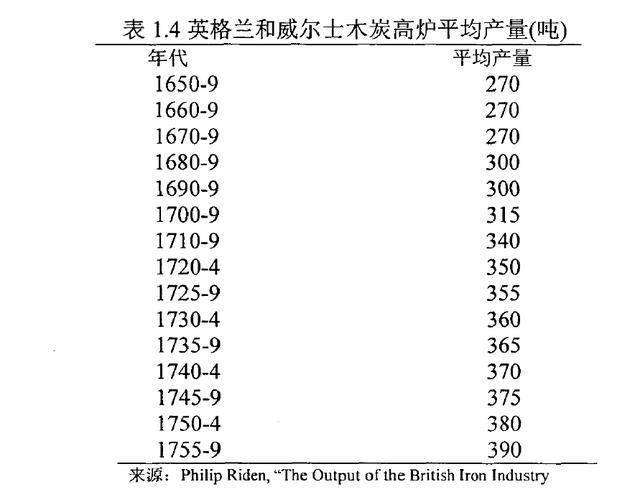

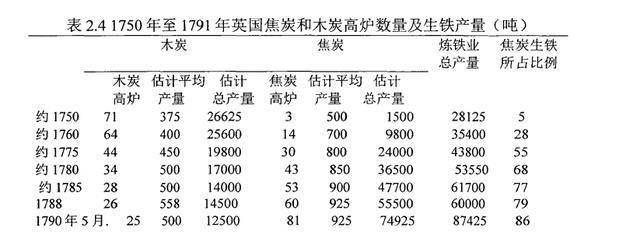

工业革命前(1750年前)——木炭高炉

工业革命前,高炉炼铁以木炭为燃料,鼓风机由水力驱动。

木炭高炉的平均年产量只有两三百吨。

木炭高炉的生产能力极低!

生铁总产量不仅受制于木炭的供应量,而且还会受到天气等自然因素影响。

1660年至1750年整个时期,英国全国的木炭生铁产量一直维持在22,000吨左右的水平,上下浮动的范围不超过2,000-3,000吨。

这就是木炭高炉时代的生产力水平!

18世纪后期(1750-1800年)——焦炭和机械鼓风

高炉炼铁技术在工业革命时期发生了翻天覆地的变化,诞生了两项革命性的新技术:

1、焦炭取代木炭成为主要燃料;

2、蒸汽鼓风取代水力鼓风,机械动力取代了天然动力。

由于采用蒸汽机鼓风,鼓风动力显著增加,焦炭高炉的容积可以建的更大,高炉的产量有了显著增长。

在18世纪50年代早期每座高炉的平均年产量为700吨;

到18世纪80年代晚期,每座高炉的平均年产量达到了1000吨;

到1805年,每座高炉的平均年产量更飙升至1500吨。

1750年,英国的生铁总产量还只有2.8万吨,大部分产量都来自木炭高炉。

1800年,英国的生铁总产量增长到18万吨,相比木炭高炉时代的总产量上升了一个量级。更重要的是:相比木炭,煤炭的供应充足!以焦炭为燃料的高炉生铁产量不会受制于燃料供应,拥有更大的增长潜力。

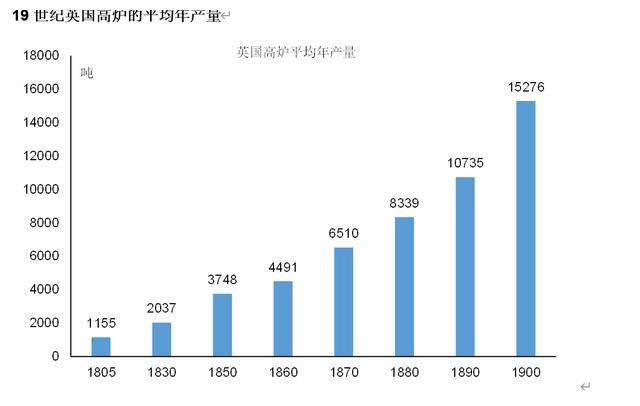

19世纪(1801-1900年)——热鼓风和高炉大型化

进入19世纪,炼铁技术继续快速发展,高炉的平均产量也在继续增长。

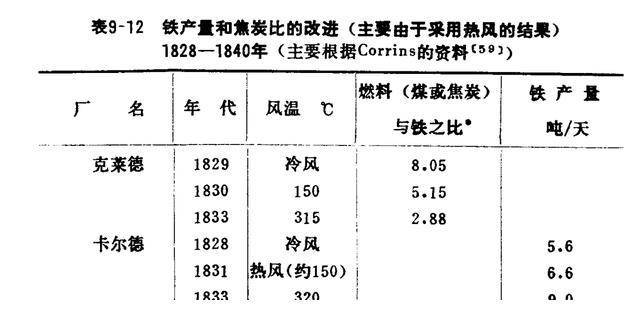

热鼓风是这一时期诞生的革命性技术。鼓风温度提高不仅提高了产量,而且使得炼铁的燃料消耗减少近80%,极大降低了生铁的生产成本。

此外高炉的容积继续扩大,这是高炉产量增长的主要原因。

在19世纪,英国高炉的平均年产量从1000吨左右增长至1万多吨,单座高炉的生产能力提高了近10倍。

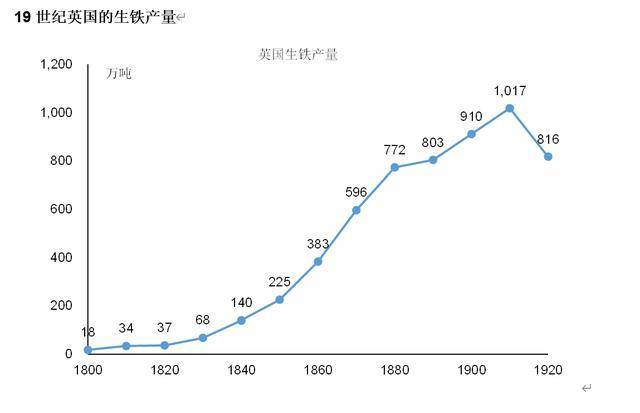

随着单座高炉生产能力和数量的增加,英国的生铁产量迅速增长。

1835年,英国的生铁产量首次超过100万吨。这是中英鸦片战争时期英国的生产力水平,对比此时中国只有土法炼铁,每年的铁产量不过数万吨!

到1900年,英国的生铁产量达到910万吨。

在19世纪这100年的时间内,英国的生铁产量从18万吨增长至910万吨,增长了近50倍。

英国的生铁产量在19世纪的大部分时间内都处于全球第一的位置。

1890年,美国的生铁产量首次超过英国成为全球第一。

此后,美国钢铁产量第一的优势一直持续至第二次世界大战后。

1902年,美国钢铁公司建造了当时全球最大和最新式的高炉,其日产生铁大约为500吨。

这座高炉的高度差不多有89英尺,炉缸直径为15英尺6英寸,高炉产量再度上升了一个等级:生铁年产量超过10万吨!

这座高炉的年产量在16万吨左右,几乎相当于100年前英国整个国家一年的生铁产量(1800年英国的生铁产量只有18万吨)!

1891年,近代中国第一座采用现代技术建设的钢铁厂——汉阳铁厂开工建设。

汉阳铁厂的高炉设备主要从英国和比利时引进。

汉阳铁厂一期两座高炉的日产量是100吨,设计年产量是3万吨左右,技术上属于英国比较大型和先进的高炉。

20世纪至今(1901-2020年)

——高炉技术逐步达到成熟

20世纪前,现代高炉炼铁技术的主要组成要素都已经被发明出来并得到普遍的应用:

1、焦炭取代木炭成为主要燃料;

2、机械鼓风取代水力鼓风;

3、热鼓风取代常温空气鼓风;

4、人造富矿取代矿石直接入炉;

20世纪,高炉炼铁技术发展的主要方向是高炉的大型化!

1902年,美国钢铁公司建造的全球最大高炉的日产量大约为500吨。

1950年前后,美国最大的高炉日产量接近1400吨。

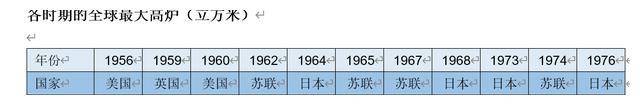

1976年,全球最大的高炉是新日铁大分厂建成的5000m3高炉,日产量超过10000吨。

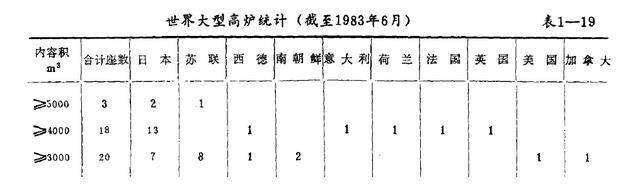

至此,高炉的大型化基本尾声:

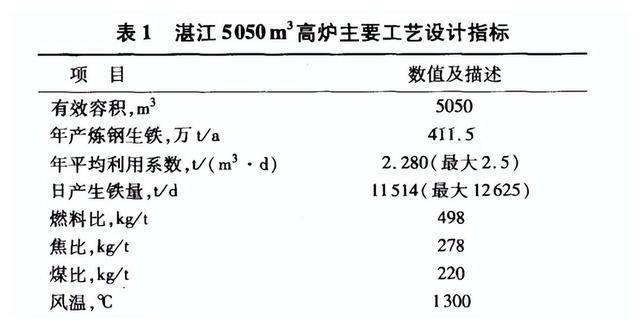

受制于焦炭的强度,高炉内容积无法进一步扩大,当今全球最大高炉的容积一直都未超过6000m3,代表性高炉有韩国浦项制铁光阳钢铁厂6000m3的高炉,首钢京唐5500m3的高炉,江苏沙钢5860m3的高炉等。

当今全球最大高炉的日产量维持在12000~13000吨之间。

除了高炉大型化之外,现代高炉炼铁技术的各组成要素则继续深化发展,也提升了高炉的生产效率。

例如富氧鼓风取代了空气鼓风,鼓风温度进一步提高至1200℃以上的水平,喷吹煤粉等加快高炉内部燃烧和提升燃烧稳定的措施。

高炉炼铁技术在1980年前后达到成熟,后期新建高炉的技术经济指标继续提高的空间已经十分有限。

21世纪中国在建设大型沿海钢铁基地中,高炉的容积不是一直扩大,而是根据钢材产品结构选择最合适大小的高炉。

此外,高炉的利用系数、焦比、燃料比等重要技术经济指标相比80年代引进的宝钢1号高炉也仅有一定幅度的提高——这都表明了高炉技术已达到成熟。

炼铁成本的下降

工业化的要点有两项:提高生产力,降低生产成本。

高炉的产量,在1800年前后是每年1000吨左右,在1900年则上升至数万吨,在2000年则增长至数百万吨。

在高炉产量增长的同时,炼铁成本也出现了大幅度的下降,使得钢铁成为一种廉价、能够普遍使用的材料。

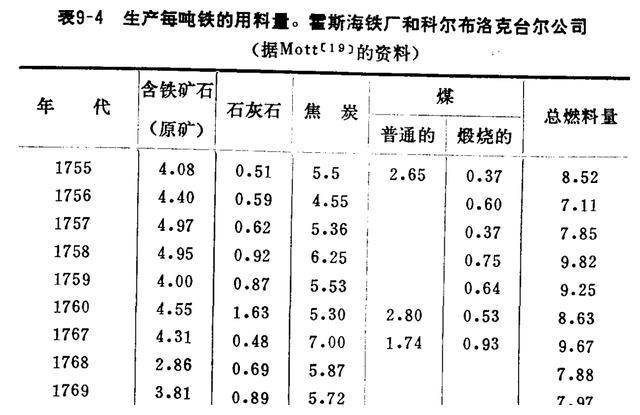

炼铁过程中最重要的燃料是煤炭。

我们以生产一吨生铁消耗的煤炭数量来比较不同时期生铁的生产成本。

在木炭高炉时代,冶炼一吨生铁需要800立方英尺实木,相当于10英亩(60.7亩)林地一年的自然增长(一英亩林地一年内增长达100立方英尺)。

一座年产500吨生铁的高炉需要近7,000英亩林地才能维持生产,此外为了将这些生铁精炼成锻铁还需6,000英亩林地的木材。

焦炭取代木炭成为炼铁的主要燃料,使得生铁的产量不再受到木炭供应量的制约。

1800年前由于高炉对热量的利用效率极低,生铁生产需要的燃料数量非常高:冶炼一吨生铁需要将近8吨的煤炭。

随着加热鼓风技术的发明,高炉的热量使用效率得到了显著提升。

热鼓风技术是提高热量利用效率的最有效技术!

热鼓风技术发明之后,人们继续提高鼓风温度以降低炼铁的燃料消耗。

目前最先进高炉的鼓风温度一般在1200℃以上。

除此之外,向高炉喷吹煤粉以降低焦炭的消耗量,也可以降低炼铁生产成本。

生产一吨生铁的燃料(煤炭)消耗量,从1750年的8吨左右,到1830年在热鼓风技术发明后降低至3吨左右,再到现在最先进高炉的燃料比仅有0.5吨左右。

在这过程中,鼓风温度从最早的100℃上升至300℃,在上升至当今的1200℃以上的水平。

钢铁技术发展过程的启示

工业化的核心是技术,技术是提高生产力的最有效方式。

正是技术的进步,使得高炉的年产量从数千吨的水平,增长至1900年数万吨的水平,再增长至20世纪末300~400万吨的水平。

正是技术的进步,使得冶炼每一吨生铁消耗的燃料数量,从1800年前每吨生铁消耗8吨煤炭降低至20世纪末每吨生铁仅消耗0.5吨焦炭(煤炭)的水平。

技术进步使得钢铁工业的生产力极大提高,生产成本极大降低!

在钢铁工业技术三百年的发展过程中,我们看到技术演进的特点:

技术的进步不是均匀的,有低速发展时期,有快速发展时期,有成熟期。

高炉炼铁技术在1750-1900年的进步速度缓慢,高炉平均年产量只从几百吨增长至上万吨。

1950年后是炼铁技术的快速发展时期,高炉的平均产量年在短短几十年内就增长至三四百万吨。

1980年后则是高炉炼铁技术的成熟期,此后高炉的年产量以及生产成本的改进程度都不明显。

1900年前,现代钢铁工业技术的主要发明几乎都诞生在英国。

1890年后,美国接过了英国的接力棒,继续改进钢铁工业生产技术,并使得美国的钢铁产量持续领先。

1950年后,日本的钢铁工业开始兴起。虽然氧气顶吹转炉、连铸、大型连轧机等技术都不是日本发明的,但日本钢铁工业却把这些技术发扬光大,并使得日本钢铁工业成为全球第一。

中国的钢铁工业经过几十年的辛苦积累,在1996年首次成为全球最大的钢铁生产国。中国的钢铁产量在2000年后持续加速,2020年中国的钢铁产量占据了全球的半壁江山。

中国钢铁工业的技术主要是从国外先进国家引进的!

中国有能力彻底掌握这些技术,并在此基础上有所发展。

中国钢铁工业发展的基础是技术,我们掌握了引进的技术网络配资,有能力制造现代钢铁企业的全套设备!